金工实习课程——车床“物理-数字”孪生平台

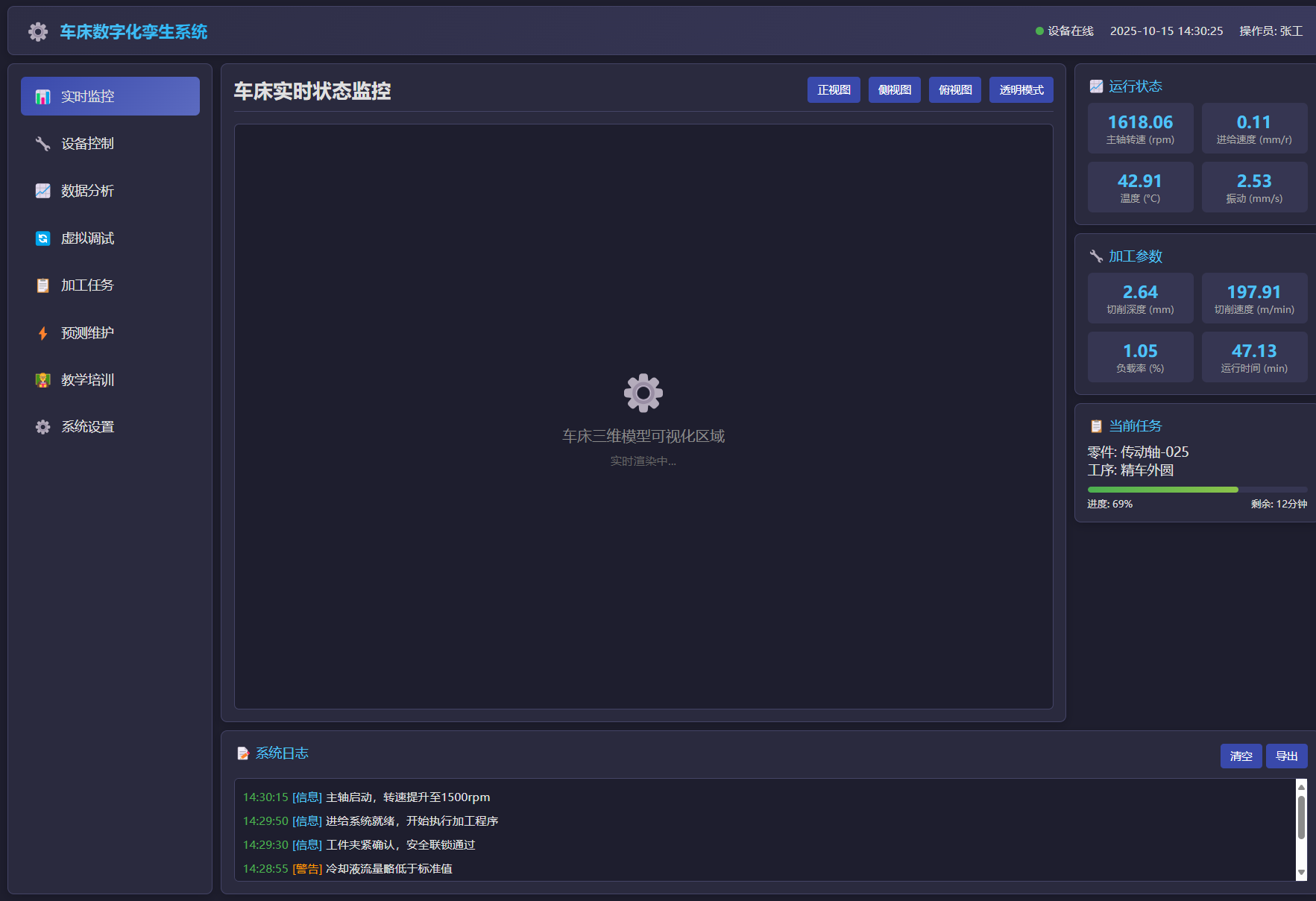

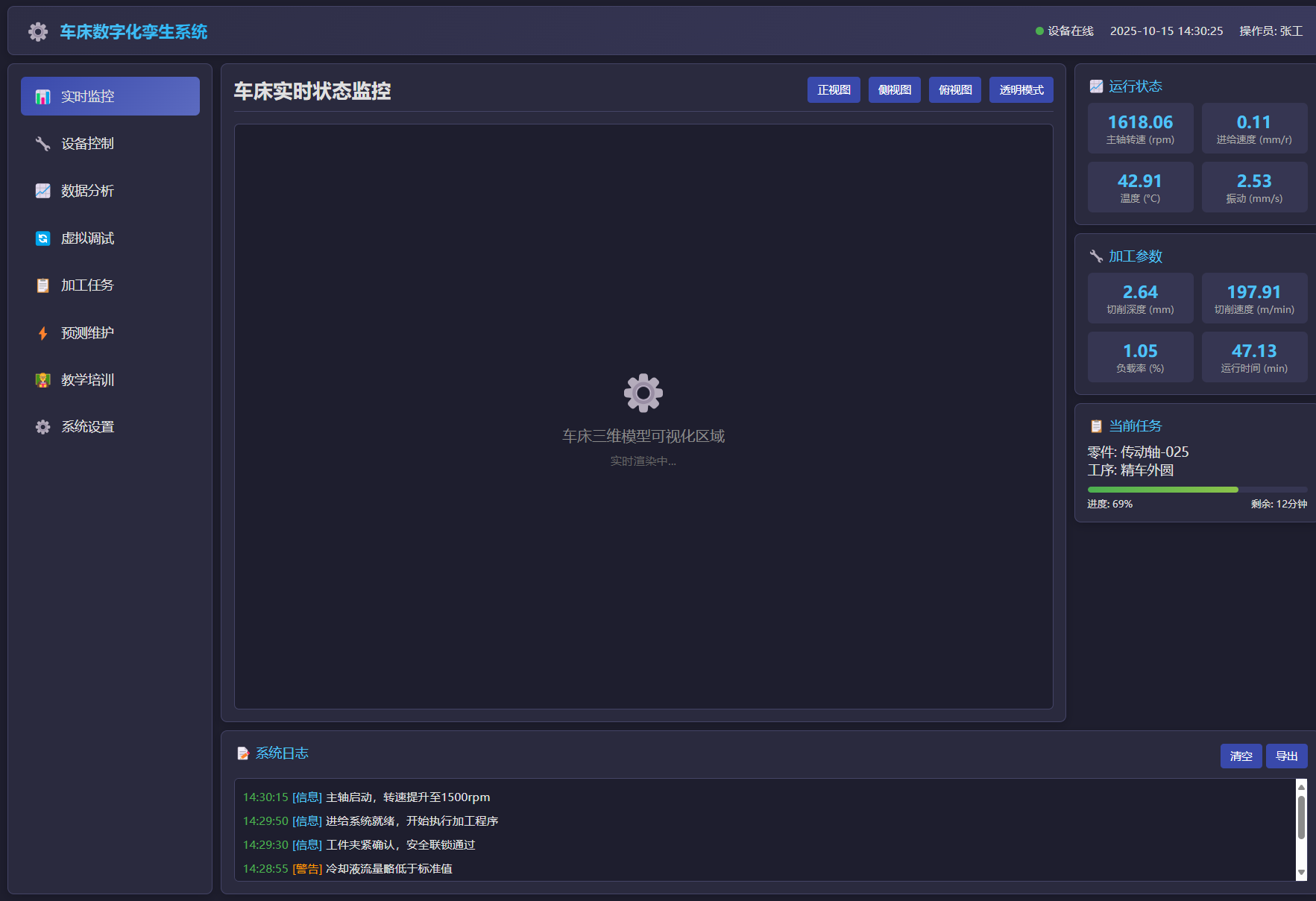

预览截图

项目名称:金工实习课程——车床“物理-数字”孪生平台

项目负责人:徐伟国

iCenter团队成员:李双寿、郑养波、李睿、杨明亮、丁锐

项目背景:

随着工业4.0、智能制造和“新工科”建设的深入推进,传统制造业正经历深刻的数字化转型。普通车床(普车)作为机械制造领域最基础、最核心的装备之一,其教学和培训模式面临着新的挑战与机遇。

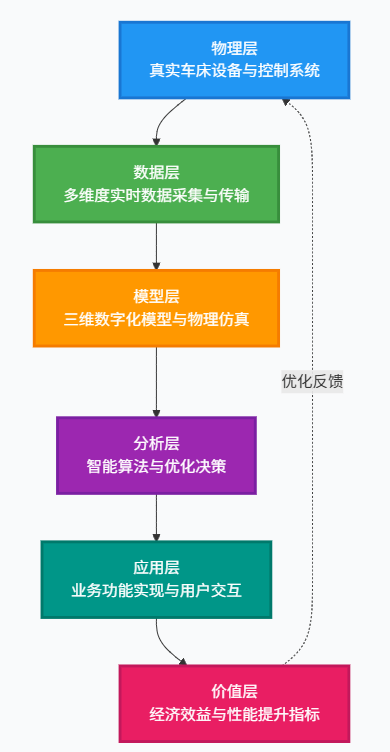

数字孪生(Digital Twin)技术通过构建物理实体在虚拟空间中的高保真动态模型,实现虚实映射、实时交互、迭代优化。将其应用于普车教学,可以构建一个安全、开放、可重复、低成本、深度的沉浸式教学环境,有效解决上述痛点,是推动工程训练数字化转型的重要路径。

项目建设目标和内容:

构建一个集“教学、实训、考核、创新”于一体的普车物理数字孪生平台。实现以下目标:

1>教学可视化: 将抽象的机械原理、加工理论通过高保真、可交互的虚拟模型具象化。

2>实训安全化: 学生在虚拟环境中无风险地熟练操作流程、应对故障,再过渡到实体设备,极大降低事故风险。

3>管理智能化: 实现对学员操作过程的全程数据记录、智能评分与能力评估,为教学改进提供数据支撑。

4>科研支撑化: 为切削工艺优化、设备状态监测、预测性维护等科研活动提供先进的数字化实验环境。。

| 模块 | 功能描述 | 技术组成 |

| 物理实体 | 真实车床设备 | CNC系统、传感器、执行器 |

| 数据采集 | 实时状态监控 | 振动、温度、功率、位置传感器 |

| 虚拟模型 | 数字化映射 | CAD模型、物理仿真、工艺模型 |

| 分析服务 | 智能决策支持 | 机器学习、优化算法、预测模型 |

| 平台应用 | 业务功能实现 | 监控、维护、优化、运维系统 |

项目预期建设成果和交付形式:

1>一套完整的普车物理数字孪生系统: 包含物理实体车床(传感化改造)、高性能仿真服务器、学员操作终端、显示大屏等硬件系统。

2>一个数字孪生平台软件系统: 包含虚拟模型、数据驱动引擎、各项应用功能模块(教学、实训、考核、分析)。

3>一套标准化的教学资源包:包含典型零件(从轴类到盘套类)的加工孪生案例库。

一套覆盖普车操作全流程的互动式教学课程。

一套完整的技能考核评分标准与试题库。

项目安排及进度:

2025年10月:完成方案制定以及硬件设备的采购

2025年11月:完成建模

2025年12月:组织布置及调试

2026年3月:开展应用验证

2026年6月:形成成果,并整理文档

2026年7月:投入金工实习

©当前作品的著作权归作者所有。本站所有软件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处: iMuseum数字创新博物馆 » 金工实习课程——车床“物理-数字”孪生平台